По словам представителей компании, разработки хорошо проявили себя в теме технической поддержки и выполнения регламентных работ по послепродажному обслуживанию сложного оборудования. На основе показателей видеопотока, препарируемого с помощью компьютерного зрения и искусственных нейронных сетей, происходит автоматическое распознавание деталей и выдаются подсказки производителям работ.

"Любые идеи для ИТ-компаний — это либо глобальная проблема, о которой все знают и которую необходимо решать, или локальная проблема конкретного заказчика. Например, систему послепродажного обслуживания мы начали внедрять около шести лет назад вместе с корпорацией "Вертолеты России". У них существовала проблема, связанная с тем, что при больших поставках вертолетной техники за рубеж необходимо было быстро и оперативно проводить ее сервисное обслуживание. Предложенная нами концепция использовала технологии дополненной и виртуальной реальности, которая позволяла делать ремонт любых узлов без длительного обучения специалистов", — рассказывает об истории проекта управляющий компании "Открытый код" Олег Сурнин.

По данным представителей компании, система послепродажного обслуживания необходима для специалистов по сборке, разбору, пуско-наладке и настройке сложносоставных технических деталей, узлов и компонентов оборудования.

Схожие решения могут применяться на производствах. Одну из "производственных" систем, разработанную в "Открытом коде", назвали "Гарантир качества". Ее использование гарантирует, что изделия в 100% случаях готовы к применению при сборке.

IT-компания проверяла систему на заводе "КАМАЗа". Тестирование проходило с использованием технологии компьютерного зрения (очки дополненной реальности, мобильные планшеты, настенные панели и датчики), которая входит в структуру программы обслуживания сложной техники. Она фиксирует, распознает объекты, анализирует рабочие ситуации, дает подсказки, находит отклонения и контролирует точность выполнения задач.

Так, цифровой микроскоп может проверить точность изготовления любых сложных деталей и "отбраковывать" их на производственном конвейере.

"Компьютерное зрение мы применили на производственной цепочке завода "КАМАЗ". Там была совершенно конкретная задача: устранить брак на сборке сложной детали двигателя — турбокомпрессора. Мы обучили нейронные сети технологическому процессу, а цифровое зрение следило за точностью его соблюдения", — рассказывает Олег Сурнин.

На выходе заказчик "зрения" сократил процент брака на 30%, еще на 36% повысил производительность труда и получил 100% наблюдение за каждым рабочим процессом.

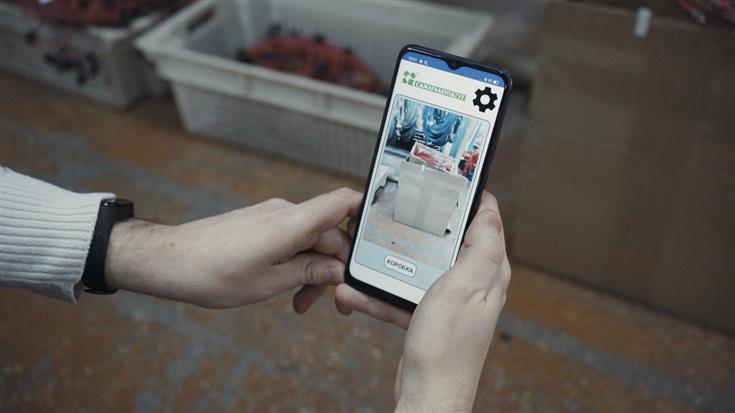

Точно такой же подход был использован на предприятии "Самараавтожгут", специализирующемся на производстве элементов электропроводки автомобилей. На этом предприятии работают люди с ограничениями по зрению.

Платформу "OCAR Кабель", внедренную на "Самараавтожгуте", профинансировал Российский фонд развития информационных технологий.

"Была конкретная задача минимизировать процент бракованных жгутов для поставки на АвтоВАЗ. В результате внедрения нашего аппаратно-программного комплекса мы не только вышли по браку на уровень "0", но и попутно повысили производительность труда на 40%", — делится результатами управляющий "Открытого кода".

Технически платформа "OCAR Кабель" представляет из себя несколько модулей. Например, модуль распознавания видеопотока с налобной камеры определяет цвет пучка проводов и формирует аудио-подсказки, передаваемые в наушник. А модуль контроля факта выполнения операций следит за правильностью сборки, сигналит о допущенных ошибках, формирует журнал дефектов.

"Люди с ограничениями по зрению с помощью искусственного интеллекта и цифрового зрения собирают пучки кабелей, в каждом из которых до 350 проводов!" — иллюстрирует сложность решаемых задач Олег Сурнин.

В "Открытом коде" отметили, что технология подходит для поддержки производственных процессов, логистических операций, безопасности крупных объектов, регламентного обслуживания оборудования и интерактивного обучения персонала.

Помимо предприятий "КАМАЗ" и "Самараавтожгут" подобные решения использовали в Государственном Эрмитаже и музее Модерна для обеспечения безопасности, а также в ростовском ОАО "Донэнерго" в форме фотофиксации приборов учета для энергосбытовых компаний.

В "Открытом коде" считают, что их разработки могли бы пригодиться АвтоВАЗу, опыта взаимодействия с которым у компании пока нет.

"Мы готовы позаниматься их производственными цепочками, если будет встречное движение. С учетом того, что на линиях Волжского автозавода сейчас проблемы с квалифицированными кадрами, мы можем стать очень полезными в теме контроля и повышения качества", — объясняет управляющий "Открытого кода".

По его словам, стоимость таких решений не фиксирована, как нет и ограничений по количеству произведенных систем. Все зависит от "поставленных целей и сложности решений".

Олег Сурнин уверен, платформы, подобные "OCAR Кабель" или системе послепродажного обслуживания сложной техники, должны вывести отечественных разработчиков в лидеры на мировом рынке: "Наши системы должны стать лучшими. Потому что у нас нет времени делать плохо. И еще 100 разных "потому что".

Подготовлено по материалам портала Волга Ньюс